数控加工中心加工心型凸轮零件实例

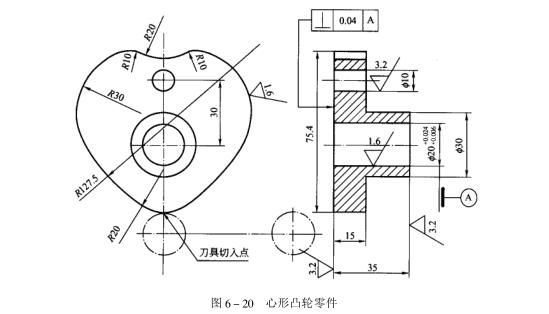

通过数控加工中心的编程实例学习,操机人员可以提升自身的编程经验和水平。凸轮是典型机械零件之一,由于其轮廓复杂,在普通机床上加工,很难保证加工精度,而使用加工中心加工,既可以保证精度又可以提高效率。图 6-20 所示为心形凸轮零件。材料为 TH200,毛坯加工余量为 5mm。

工艺分析

在数控加工中心进行工艺分析时,主要从两个方面考虑:精度、效率。理论上的加工工艺

必须达到图纸要求,同时又能充分合理地发挥出机床功能。

① 图纸分析

图纸分析主要包括零件轮廓形状、尺寸精度、技术要求和定位基准等。

从零件图可以看出,零件轮廓形状为圆弧过渡。图中尺寸精度和表面粗糙度要求较高的

是凸轮外轮廓、安装孔和定位孔,位置精度要求较高的是底面和基准轴线之间的平行度,

在加工过程中,这几项在加工过程中应重点保证。

② 确定定位基准

根据在加工中心上加工工件时,工件的定位仍遵守六点定位原则。

在选择定位基准时,要全面考虑各个工件加工情况,保证工件定位准确,装卸方便,能迅速完成工件的定位和夹紧,保证各项加工的精度,应尽量选择工件上的设计基准作为定位基准。根据以上原则和图纸分析,加工首先以上面为基准加工底面、安装孔和定位孔,然后以底面和两孔定位,一次装卡,将所有表面和轮廓全部加工完成,保证了图纸要求的尺寸精度和位置精度。

③ 工件的装夹

根据工艺分析,我们主要加工凸轮轮廓,当加工底面安装孔和定位孔时采用平口虎钳装夹。平口虎钳装夹工件时,应首先找正虎钳固定钳口,注意工件应安装在钳口中间部位,工件被加工部分要高出钳口,避免刀具与钳口发生干涉,夹紧工件时,注意工件上浮。加工轮廓和其他表面时,用压板、螺栓装夹,此时应避免与被加工表面发生干涉。

④ 确定编程原点、编程坐标系、对刀位置及对刀方法。根据工艺分析,工件坐标原点X0Y0设在基准上面的中心,Z0点设在上表面。编程原点确定后,编程坐标、对刀位置与工件坐标原点重合,对刀方法可根据机床选择,我们选用手动对刀。

(2)确定加工所用各种工艺参数

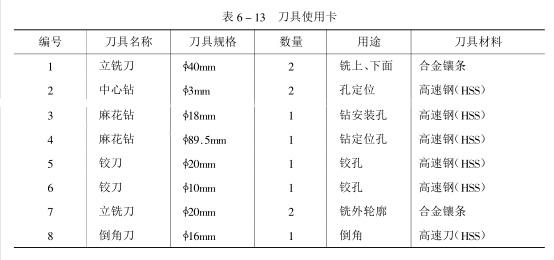

切削条件的好坏直接影响加工的效率和经济性,这主要取决于编程人员的经验,工件

的材料及性质,刀具的材料及形状,机床、刀具、工件的刚性,加工精度、表面质量要求,冷却系统等。具体参数见表6-12、表 6-13。

(3)数值计算

根据零件图样,按已确定的加工路线和允许的程序,保证误差,计算出数控系统所需

数值,数值计算包括基点与节点的坐标、刀位点轨迹的计算。

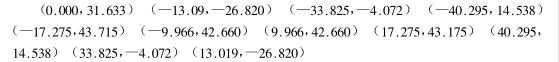

由于以上计算工作量比较大,现在主要由计算机来完成。按零件图和工件坐标系,凸

轮轮廓各交点(X,Y)坐标如下。

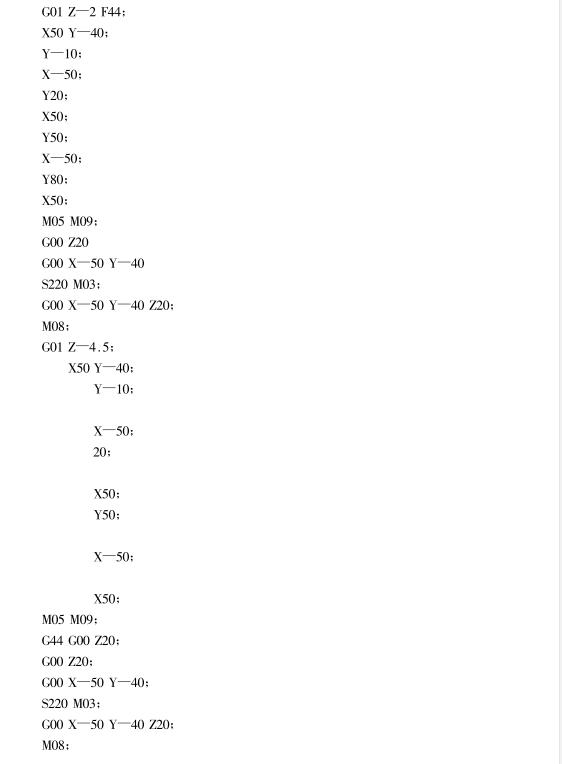

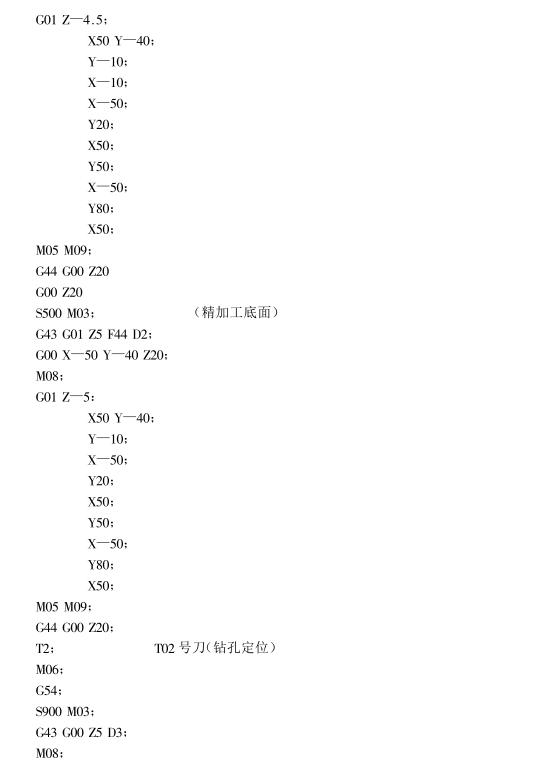

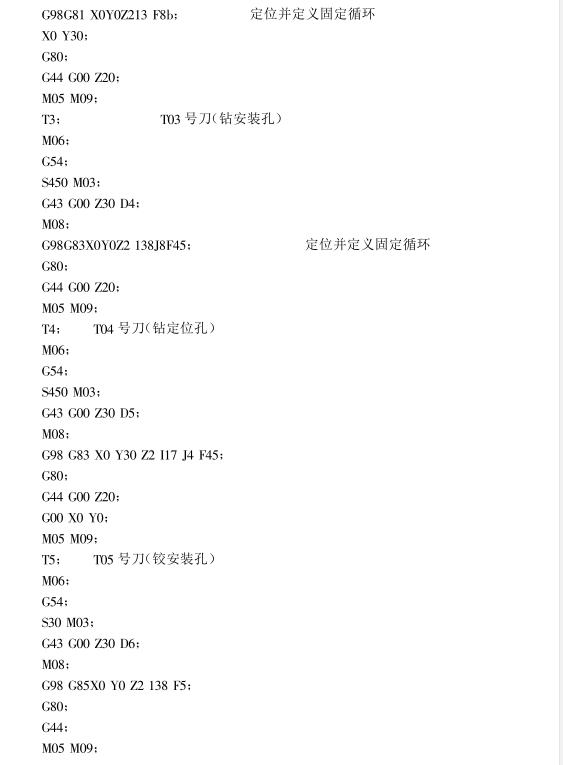

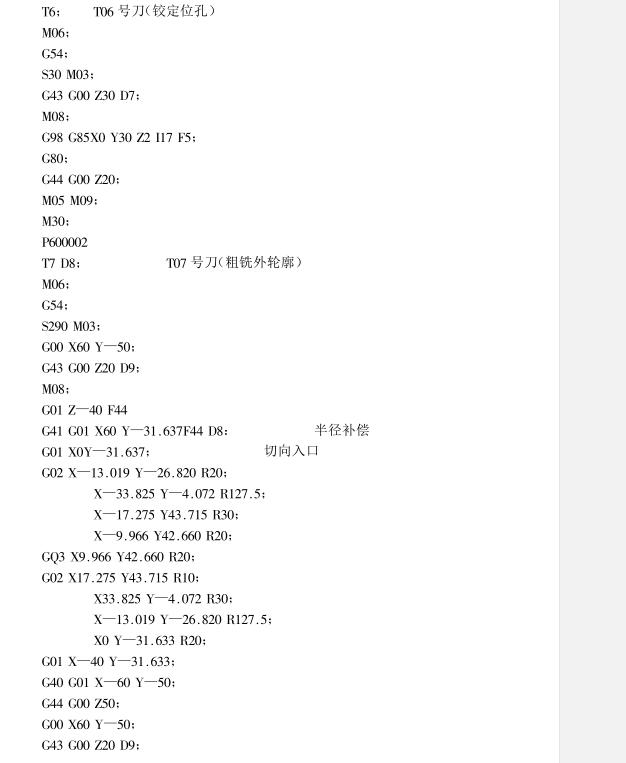

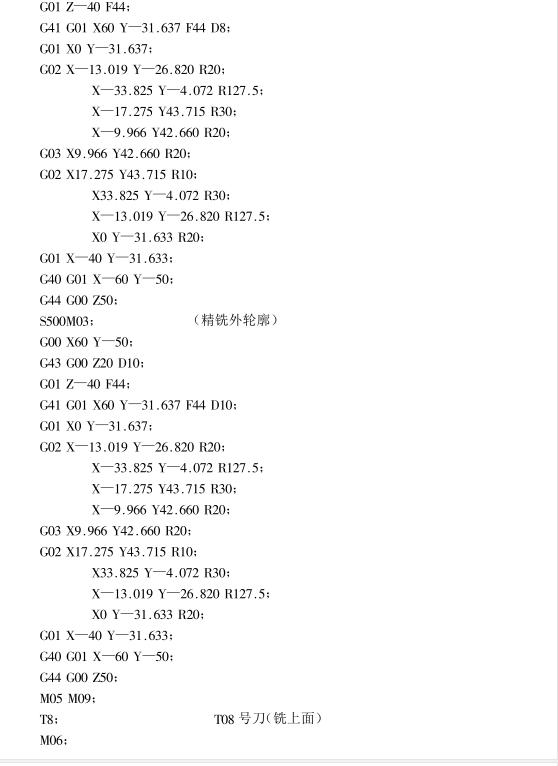

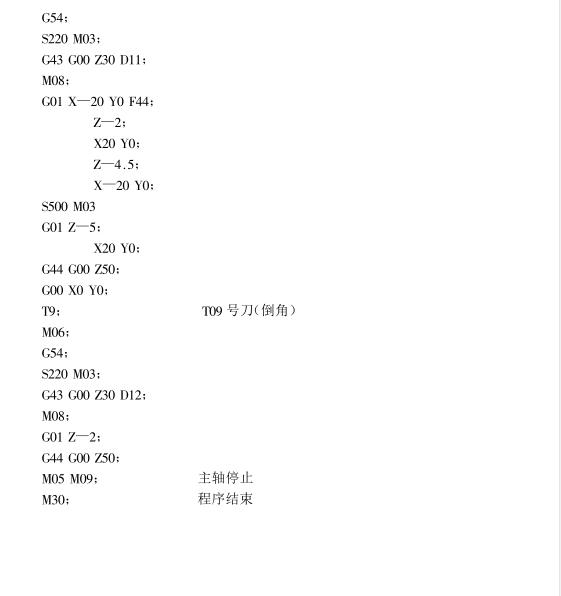

(4)编写加工程序

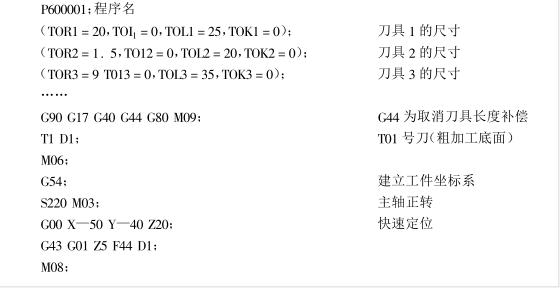

下面编写的程序是针对 TH5660A立式加工中心,机床控制系统为FAGOR 8055M型,

FAGOR 8055M的特点是具有高级编程功能,可以很方便地将刀具值 R(刀具半径)、L(刀

具长度)、I(刀具半径磨损)、K(刀具长度磨损)在程序的开始时通过变量 TOR、TOL、TOI、TOK等加载。零件程序简述如下。

同类文章排行

- 钢件加工中心设备厂家直销供应

- 模具加工中心设备让您选择依速力的三大理由

- 加工中心设备购买,你需要提防这些陷阱

- 加工中心机床制造采购,选择优秀厂家

- 比较好的加工中心设备

- 带机械臂刀库的加工中心对工件的加工效果更好

- 五金模自动钻攻机工作效率高,价格优惠

- 【中山】这款VMC-850加工中心不仅耐用,更高刚性

- 中山东凤如何挑选高性价比电火花机

- 中山三乡模具厂家再次选购依速力数控雕铣机

最新资讯文章

您的浏览历史