数控加工中心加工进给路线的确定

我们都知道合理地选择加工路线不仅可以提高切削效率,还可以提升零件的表面加工精度。数控加工中心上刀具的进给路线可分为孔加工进给路线和铣削加工进给路线。铣削加工进给路线就是铣削加工刀具轨迹生成问题,下面主要介绍孔加工进给路线。

孔加工时,一般是首先将刀具在XY平面内快速定位运动到孔中心线的位置上,然后刀具再沿Z向(轴向)运动进行加工。所以孔加工进给路线的确定包括:

1、确定 XY平面内的进给路线

孔加工时,刀具在 XY平面内的运动属点位运动,确定进给路线时,主要考虑:

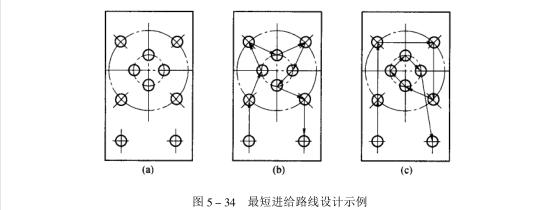

(1)定位要迅速

也就是在刀具不与工件、夹具和数控加工中心机床碰撞的前提下空行程时间尽可能短。例如,加工图5-34a所示零件。按图 5-34b所示进给路线进给比按图 5-34c所示进给路线进给节省定位时间近一半。这是因为在点位运动情况下,刀具由一点运动到另一点时,通常是沿X、Y坐标轴方向同时快速移动,当X、Y轴各自移距不同时,短移距方向的运动先停,待长移距方向的运动停止后刀具才达到目标位置。图 5-34b方案使沿两轴方向的移距接近,所以定位过程迅速。

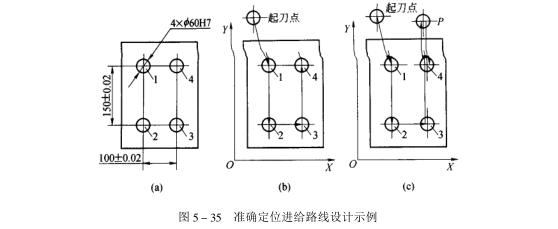

(2)定位要准确

安排进给路线时,要避免机械进给系统反向间隙对孔位精度的影响。例如,镗削图5-35a所示零件上的4个孔。按图5-35b所示进给路线加工,由于4孔与1、2、3孔定位方向相反,Y向反向间隙会使定位误差增加,从而影响 4孔与其他孔的位置精度。按图5-35e所示进给路线,加工完3孔后往上多移动一段距离至P点,然后再折回来在4孔处进行定位加工,这样方向一致,就可避免反向间隙的引入,提高了4孔的定位精度。

定位迅速和定位准确有时两者难以同时满足,在上述两例中,图5-34b是按最短路线进给,但不是从同一方向趋近目标位置,影响了刀具定位精度,图 5-35c是从同一方向趋近目标位置,但不是最短路线,增加了刀具的空行程。这时应抓主要矛盾,若按最短路线进给能保证定位精度,则取最短路线,反之,应取能保证定位准确的路线。

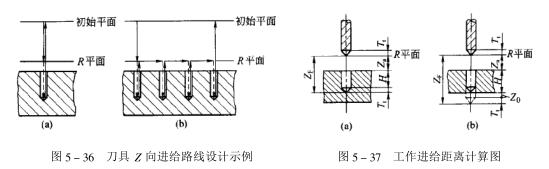

2、确定Z向(轴向)的进给路线

刀具在Z向的进给路线分为快速移动进给路线和工作进给路线。刀具先从起始平面快速运动到距工件加工表面一定距离的R平面(距工件加工表面一切入距离的平面)上,然后按工作进给速度运动进行加工。图5-36a所示为加工单个孔时刀具的进给路线。对多孔加工,为减少刀具空行程进给时间,加工中间孔时,刀具不必退回到初始平面,只要退到R平面上即可,其进给路线如图5-36b所示。在工作进给路线中,工作进给距离ZF包括被加工孔的深度H、刀具的切入距离Za和切出距离Zo(加工通孔),如图5-37所示。

加工不通孔时,工作进给距离为ZF=Za+H+Tt

加工通孔时,工作进给距离为ZF=Za+H+Zo+Tt

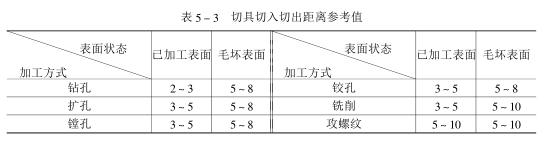

式中刀具切入、切出距离的经验数据见表5-3

同类文章排行

- 2018加工中心品牌汇总大全

- 适合做铝件的加工中心

- 用台正机身的加工中心质量会不会更好一些

- 教你如何挑选五金加工中心设备

- 铣石墨的加工中心哪种合适

- 金属材料雕铣机推荐您使用这款

- 用台正机身的加工中心制造厂家有哪家

- 数控雕铣机的行业发展态势

- 数控雕铣机厂家恶意价格竞争的弊端

- CNC雕铣机厂家如何有效控制成本

最新资讯文章

您的浏览历史